Eccoci di nuovo nella rubrica Lean Questions, che ogni venerdì risponde alle vostre domande poste attraverso i soliti canali: Facebook, Google+ e Contatti, oppure, in assenza delle domande dirette, prende in esame le domande poste nei vari gruppi su LinkedIn di cui faccio parte.

Oggi la domanda è dai commenti a un articolo da parte di Alessandro:

Ciao giorni fà mi é capitato di leggere questo articolo http://blog.maskell.com/?p=637. Cosa ne pensi?

Io lavoro per un azienda che sta compiendo il passo verso la lean, ma come si deve riorganizzare un azienda in ottica lean per il calcolo della capacità e grado di occupazione?

Prima domanda si riferisce a un articolo di Nick Katko, in cui prende in esame la capacità e valore. La seconda domanda di Alessandro è collegata a questo articolo, quindi vediamo cosa ha da dire Nick nel suo articolo:

Nelle aziende manifatturiere, il termine capacità si riferisce tipicamente alle capacità produttive aggregate della vostra produzione. Definisce quanto la produzione riesce a supportare le operazioni in un dato periodo di tempo. Capire le capacità vi permette di pianificare le risorse in futuro.

…

Ma oltre a sapere CHE capacità avete, quando andate a esaminare a COME la state usando, dovreste ottenere le migliori informazioni di cui avete bisogno per misurare l’efficacia delle vostre risorse, sapere come fare i migliori aggiustamenti per ottenere maggiori vantaggi, come riutilizzare la capacità efficacemente, e come prendere decisioni che andranno a influenzare criticamente il raggiungimento degli obiettivi strategici della vostra azienda.

…

Le aziende tradizionali usano software (MRP/CRP) per calcolare e pianificare la loro capacità totale.

…

Le risorse umane sono considerate “efficienti” se producono più velocemente rispetto allo standard e se producono più di quanto pianificato. Le macchine hanno buona “utilizzazione” se i loro tempi di impiego sono superiori a quanto pianificato. E tutte le risorse sono considerate di andare bene se l’assorbimento è superiore a quanto pianificato. E dal punto di vista finanziario, state cercando queste varianze “favorevoli” in quanto esse vi innalzano i “profitti” (quando calcolati in questa maniera).

…

Quando diventate un’azienda lean potete buttare via questi numeri in quanto non hanno alcun significato per le operazioni lean…

…

Le risorse complessive di cui ha bisogno una azienda lean sono basate su una combinazione di domanda attuale e la produttività delle risorse disponibili per fornirla. Il flusso lean, insieme alle altre pratiche lean, dà alle operazioni ciò di cui hanno bisogno per mantenere la produttività indipendentemente dal livello della domanda. Questo è il motivo per cui le aziende lean sono meno preoccupate della capacità totale e più concentrate con la misurazione costante della produttività della loro capacità. Le aziende lean misurano l’efficacia della loro capacità basandosi sull’efficacia delle pratiche lean usate. In un’azienda lean, le risorse possono fare due tipi di attività: produttive e non produttive.

- Attività produttive sono quelle che sono necessarie per fornire il valore al cliente.

- Attività non produttive sono tutte le altre, che possono essere suddivise in puro spreco (che devono essere eliminate) e altre attività necessarie per supportare le attività a valore (che bisogna ridurre al minimo necessario)

- .

…

Misurare la capacità nelle aziende lean in fondo si traduce nella misura del tempo che le risorse spendono sulle attività produttive e non produttive, e tutte queste informazioni sono già contenute nelle mappe del flusso di valore (value stream map) che sicuramente avete già costruito per la vostra azienda…

…

Se state per utilizzare le informazioni contenute nella mappa del flusso di valore per calcolare la capacità di ogni processo nel flusso di valore, questa allora deve essere creata tramite l’osservazione diretta, nel gemba.

Poi andate a calcolare le seguenti:

- Capacità Produttiva Totale del flusso di valore è il tempo ciclo totale moltiplicato per la domanda media (solitamente normalizzata al mese). Tempo ciclo è il tempo ininterrotto di lavoro per completare ogni passo del processo e non include alcuno dei 7 sprechi. Domanda media viene usata perché produrre più di quanto dovuto è spreco.

- Capacità Non Produttiva Totale è il tempo totale speso nelle attività a nessun valore aggiunto, come si può leggere dalla mappa. Alcuni dati vengono espressi in percentuali, quali i difetti, rilavorazioni e fermi macchina. Queste percentuali devono essere convertite in unità di tempo usate nella mappa. Altri sprechi, quali le attese e trasporti sono solitamente già in unità del tempo, così non serve convertirli. Sommando infine tutti questi tempi otteniamo la capacità non produttiva totale.

- Capacità Totale è il tempo totale che le risorse lavorano in un mese. Sarebbero le risorse totali nel flusso di valore moltiplicate per il numero di ore lavorate al giorno per il numero di giorni lavorativi nel mese. La capacità produttiva e non produttiva vengono espresse come percentuali della capacità totale.

- Capacità Disponibile nel flusso di valore è calcolata sottraendo capacità produttiva e non produttiva da quella totale. Questa dovrebbe sempre esserci in quanto: il sistema rallenta i processi più veloci alla velocità del collo di bottiglia (processo con tempo ciclo più lungo), e perché nelle aziende lean vi è sempre una porzione extra di capacità come buffer per la variabilità che non può essere prevista (solitamente 10-20% della capacità totale). La capacità deve essere calcolata sia per le risorse umane che per le macchine, ed è meglio calcolarla per la risorsa che sta effettivamente aggiungendo valore, e le mappe di flusso di valore ci dicono quali sono queste risorse.

- Nessun Benchmark. E’ importante ricordarsi che non ci deve essere alcun “benchmark” su cosa dovrebbe essere la vostra capacità: è quello che è. In altre parole, volete che la capacità dello stato attuale rifletta il reale stato attuale del flusso di valore basandosi su qualsiasi quantità di spreco in esso osservata. Il fattore importante è il trend di questi numeri nel tempo, che misurano la maturità delle pratiche lean, il miglioramento della produttività e trasformazione del valore.

…

Come possiamo usare questa analisi per migliorare l’abilità della vostra azienda di valutare i veri benefici finanziari del lean? Ecco dove entra nel gioco il lean accounting.

…

Quale è il valore della capacità?Una delle maggiori frustrazioni delle persone nel Lean Manufacturing è la difficoltà di spiegare cosa ha guadagnato l’azienda attraverso il miglioramento continuo. Come si monetizza l'”eliminazione dello spreco”? Molte aziende cascano sui risparmi, pensando di essere in grado di dimostrare dove si è risparmiato qualcosa. Alcune addirittura hanno delle politiche che richiedono il calcolo dei risparmi per giustificare le loro attività di miglioramento, tipicamente fatto calcolando la quantità del tempo liberato eliminando gli sprechi e moltiplicandolo per qualche costo complessivo della manodopera e utilizzo macchine. Dovete immediatamente interrompere queste pratiche.

…

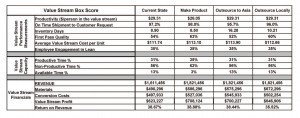

Invece, bisogna usare qualche specie di tabellone (Box Score). Ogni miglioramento dovrebbe muovere questo tabellone verso la direzione dello stato futuro pianificato (in linea con la linea strategica dell’azienda). Le attività di miglioramento dovrebbero dimostrabilmente migliorare una o più misure di prestazione del flusso di valore e convertire una porzione di capacità non produttiva in capacità disponibile. Alcuni di eventi di miglioramento avranno un impatto sui costi del flusso di valore e si rifletteranno nella riduzione dei costi del flusso di valore nella porzione finanziaria del tabellone. Un esempio del tabellone è questo:

In esso è molto semplice vedere l’impatto diretto del miglioramento continuo sulle decisioni strategiche.

…

Quale è il valore finanziario della capacità? Forse dove potete avere un impatto maggiore sulla profittabilità a lungo termine è di incorporare la capacità nel lavoro standard dell’analisi finanziaria delle vostre decisioni del business. Ecco come: Il costo della capacità cambia solo quando il livello di capacità cambia. Se capacità disponibile esiste ed è usata in attività produttive, quali ad esempio per raggiungere la domanda del cliente, allora non vi è cambiamento nei costi produttivi. Chiaro? In altre parole, se esiste la capacità disponibile e non vi è un aumento di domanda, allora l’unico aumento nei costi è quello dei materiali. Il profitto che la vostra azienda ottiene incrementando la domanda è il margine di contribuzione. Non vi è cambiamento nel costo della manodopera o in altri costi produttivi solo perché esiste questa capacità disponibile. Se invece la domanda aumenta e non vi è abbastanza capacità disponibile, il costo di comprare la capacità aggiuntiva deve far parte della vostra analisi finanziaria.

Questa è un’area dove l’utilizzo del costo standard funziona particolarmente male in un’azienda lean. Se usate costi standard per calcolare la produttività di quello che pianificate di fare, state praticamente facendo l’assunzione che i costi saranno calcolati basandosi su ogni unità venduta. Anche se fate l’assunzione che tutta o una porzione di costi generali è fissa, vi è comunque l’assunzione che il costo della manodopera varierà con ogni unità venduta e questo, semplicemente, non è vero.

Se avete bisogno di più capacità, potete semplicemente vederlo in quanto notate una bassa percentuale della capacità disponibile. Il flusso di valore determina quante e quali risorse sono necessarie e quali sono le spese richieste. Si tratta di una analisi finanziaria semplicissima per determinare questi costi, che tipicamente saranno quelli delle macchine, dell’assunzione di nuova manodopera a tempo pieno o temporanea, o del numero di ore di straordinario necessarie. Nessuna di queste è difficile o complicata da calcolare.

Infatti, il vostro tabellone è uno strumento fantastico per fare questa analisi. Sotto un esempio di come si può usare per vedere alcuni diversi scenari futuri. Mettendo le opzioni una accanto all’altra il tabellone rende facile di visualizzare l’effetto sulle prestazioni del flusso di valore, capacità e profitto, e di portare alle decisioni ottimali per il flusso di valore.

…

I dati della capacità del flusso di valore è il collegamento mancante tra i miglioramenti operativi e miglioramenti visibili finanziari. Gran parte di pratiche lean si concentra sulla riallocazione del tempo delle risorse dalle attività non produttive alle attività produttive, e questo viene riflesso nel miglioramento delle misure delle prestazioni ma non cambia il costo totale delle risorse. Invece la capacità del flusso di valore misura questo cambiamento nel tempo, e incorporandola nella vostra analisi finanziaria standard, l’impatto del flusso e del miglioramento continuo diventerà chiaro. Sarete in grado di pianificare accuratamente la vera profittabilità della domanda crescente senza l’aggiunta delle risorse.

Mi sembra che la traduzione di questo articolo sia una risposta più che esaustiva alla domanda di Alessandro. Come ci si deve comportare quando si fa la riorganizzazione lean? Bisogna stare attenti a non fare gli errori sopra indicati dall’autore, nei passaggi chiave. Bisogna considerare la capacità disponibile e vederla in funzione della domanda, e poi calcolare le necessità di risorse in funzione di questo valore. Richiede un pò di mentalità lean da parte dei vostri contabili, ma se siete nel bel mezzo dalla trasformazione, loro dovrebbero comunque esserci sul treno a dare una mano e ad aggiungere valore…

Anche nel mio libro, Progettare Costi e Valore, viene ripreso in parte questo calcolo del costo del prodotto in funzione dei tempi produttivi e non produttivi, e del risparmio che si ottiene considerando l’intero flusso del valore compreso di tutti gli sprechi e valore aggiunto, con l’assunzione che non abbiamo problemi di domanda. Questo, naturalmente, nel mondo reale non esiste, e quindi questa analisi è un ottimo complemento per i calcoli fatti nel mio libro quando abbiamo a che fare con la domanda variabile.

Spero che queste informazioni vi siano state utili, e continuiamo a discuterne.

PS. Se avete anche voi qualche domanda da farmi, basta che utilizzate i canali elencati sopra e di seguirmi su G+ e FB. Sono sempre a disposizione a darvi una mano… ![]()